|

金型部では社内で使用するダイカスト金型を専門に製作しています。

部内には金型設計課と金型製作課の2課があり、綿密な連携をもって精度の高い金型を日夜製作しています。

金型完成までには大きく分けて8つの過程が必要で、以下の説明はその流れの簡単な説明です。 |

|

|

金型製作の検討 金型製作の検討 |

|

| 金型の起工が決定した場合、製作する金型に対して過去の傾向から判断して溶湯の流れや断面積などについて適切な鋳造が可能かどうかの検討を重ねます。 |

|

|

金型の設計 金型の設計 |

|

まず取引先より発行された素材図を参考にしてベースとなる母型図を設計します。 まず取引先より発行された素材図を参考にしてベースとなる母型図を設計します。

そうして出来上がった母型図を元に各部分に使用する型や部品、放電加工に使用する電極などを平面図で設計・作成します。

|

|

|

三次元モデルの作成 三次元モデルの作成 |

|

作成された平面図を元に三次元モデルをおこします。

さらにこのデータを利用してMC/NCフライス用の加工データを作成し、金型加工現場へダウンロードできる状態にします。 |

|

|

金型の加工 金型の加工 |

|

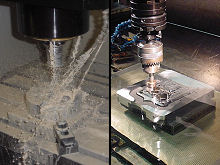

工程は大きく分けて二つ。

金型材料の焼入れ前に行う荒加工と焼入れ後に行う仕上げ加工。

荒加工はNCフライスを使用して行い、仕上げ加工はMC及びNCフライスと放電加工機などを使用します。 |

|

|

各部品の仕上げ 各部品の仕上げ |

|

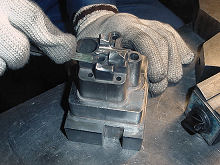

機械加工が終了した部品の表面は一見して綺麗に仕上がっているように思えますが、実は細かな刃物傷や放電時の黒皮を残しています。

そのため、部品の表面を手仕上げによって磨き上げ、鋳造時の抵抗や不具合の原因となる細かな傷を取り除きます。 |

|

|

金型の組み立て 金型の組み立て |

|

製作した金型部品を母型に取り付け、適切な組合わせになるか、部品は適切に可動するかどうかの確認をします。

こうして組みあがった金型は専用の棚に移されトライ鋳造を待つことになります。 |

|

|

トライ(試験)鋳造 トライ(試験)鋳造 |

|

量産をする前に、各所の寸法検査や鋳造時不具合の検証を行う為にトライ鋳造を行います。

特に新規金型ならば、ここで種々の不具合を発見しておくと量産へとスムーズに移行できるので非常に重要な作業となります。 |

|

|

型寸法検査 型寸法検査 |

|

トライ鋳造によって出来上がった製品の寸法を検査し、適性かどうかを見極めます。

ここで得られた寸法は取引先指定のデータ用紙に記入され、全ての寸法が適正かどうか取引先の寸法検査・加工見極めの判定をもらい、適正と判断されればその金型は鋳造課へ移され量産を待つことになります。 |

|